Sasha

Writer

Vào ngày 19/11/2025, trang web sửa chữa thiết bị nổi tiếng iFixit đã đăng một bài viết trên blog tuyên bố rằng họ đã "đào sâu" vào quy trình sản xuất cổng USB-C của iPhone Air và cuối cùng xác nhận rằng nó được sản xuất bằng quy trình "in 3D kim loại". Về điều này, iFixit cho biết điều này đánh dấu việc công nghệ in 3D kim loại đã chính thức bước vào giai đoạn sản xuất hàng loạt.

Thoạt nhìn, đây có vẻ như là một bài phân tích sản phẩm thông thường. Tuy nhiên, điều bất thường là trên thực tế, Apple đã đăng tải nội dung chi tiết trên trang web chính thức của mình vào ngày hôm trước, 18/11/2025, giới thiệu quy trình in 3D titan được sử dụng cho vỏ của Apple Watch Series 11 và Apple Watch Ultra 3 làm bằng titan, cũng như cổng USB-C của iPhone Air.

Điều này hơi buồn cười, bởi vì nó giống như một chuyên gia sử dụng đủ loại phương pháp đo lường trên một chai chưa mở rồi kết luận rằng "nó chứa nước", trong khi thực tế, trên chai có nhãn sản phẩm ghi rõ "nước uống".

Vậy, iFixit có tự làm mình xấu hổ không? Không hẳn vậy. Suy cho cùng, một mặt, iFixit có thể đã bắt đầu nghiên cứu vật liệu và quy trình khác thường của cổng USB-C trên iPhone Air từ lâu. Chỉ là họ mất nhiều thời gian hơn để hoàn thành bài viết và tình cờ muộn hơn một ngày so với thông tin chính thức mà Apple công bố về quy trình liên quan.

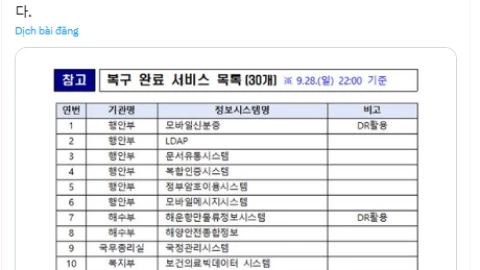

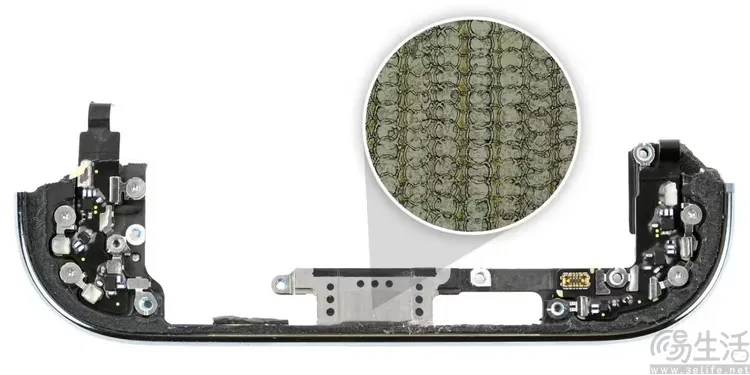

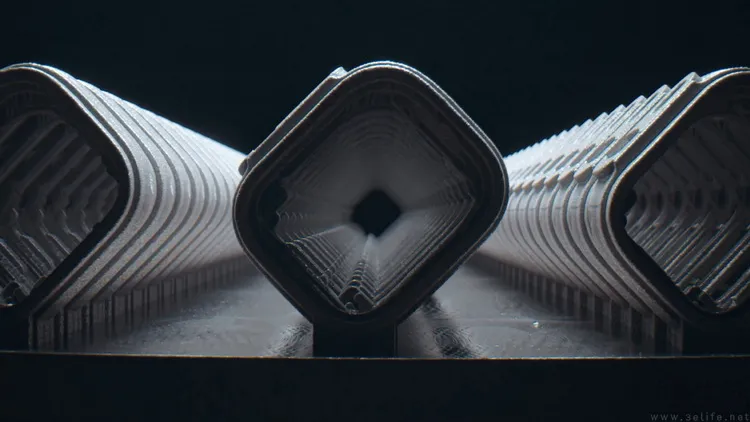

Cổng USB C của iPhone Air được in 3D từ bột titan kích cỡ nhỏ 50 micron (ảnh iFixit)

Mặt khác, điều này thực sự liên quan chặt chẽ đến các chi tiết cụ thể của quy trình mà Apple sử dụng lần này. Nói một cách đơn giản, mặc dù tất cả đều được gọi là "in 3D", nhưng quy trình in 3D titan lần này của họ có một số đặc điểm thực sự đặc biệt trong việc triển khai cụ thể.

Những khó khăn trong in 3D titan chính xác là gì?

Quy trình in 3D titan mà Apple sử dụng lần này có gì đặc biệt? Trước hết, theo thông tin chính thức, nguyên liệu thô được sử dụng không phải là một thỏi titan nguyên khối, mà là bột titan nguyên chất có đường kính khoảng 50 micron.

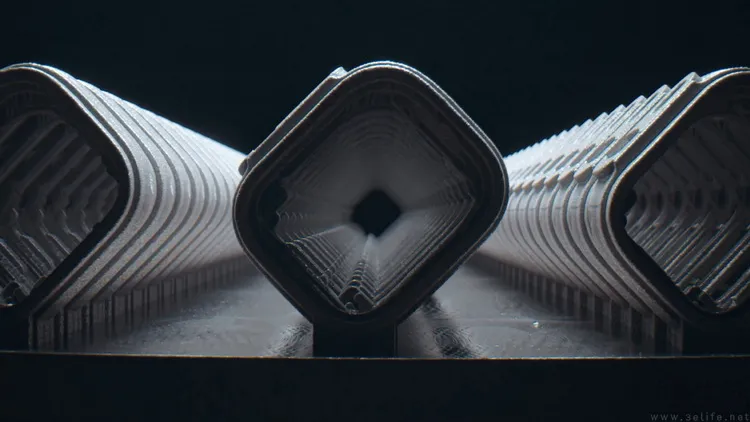

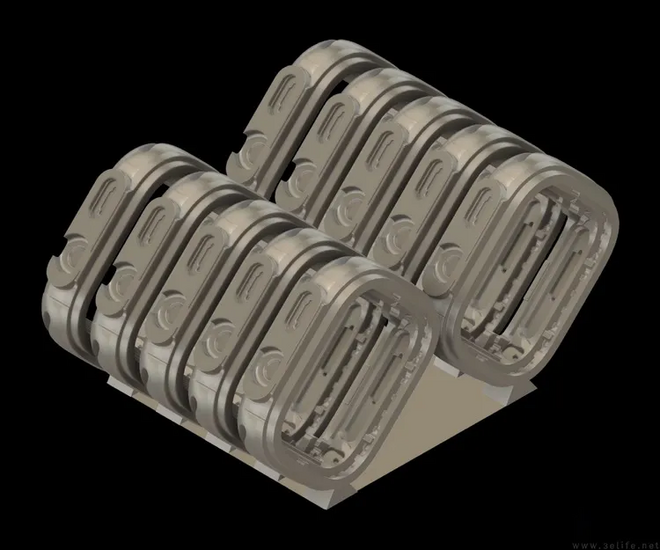

Vỏ đồng hồ Apple Watch Ultra 3 được in 3D từ bột titan (ảnh Apple)

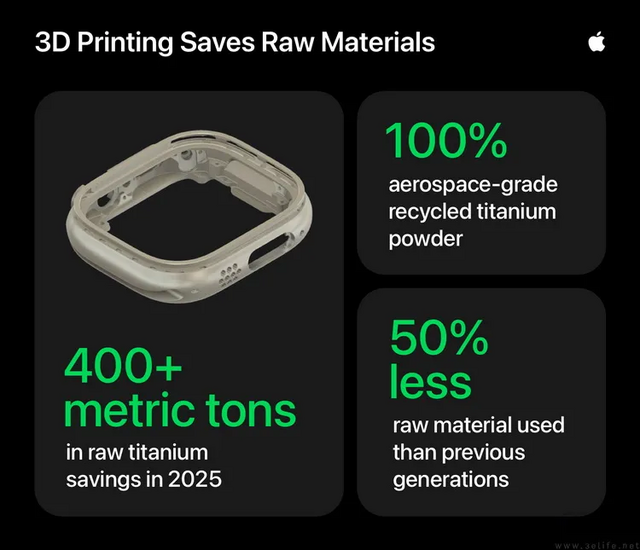

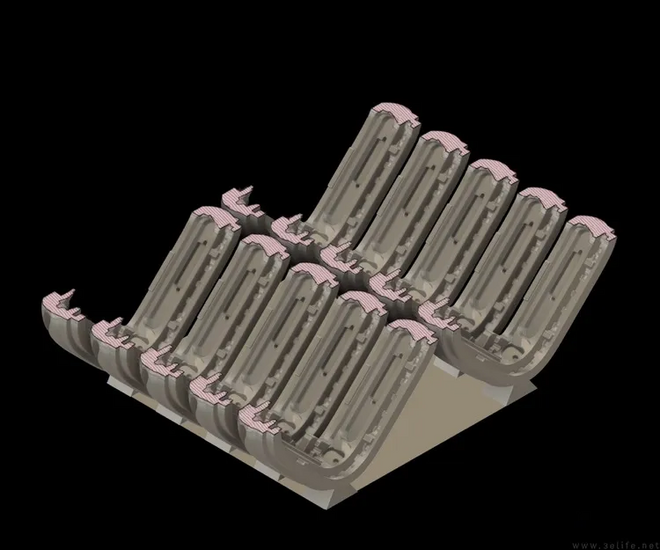

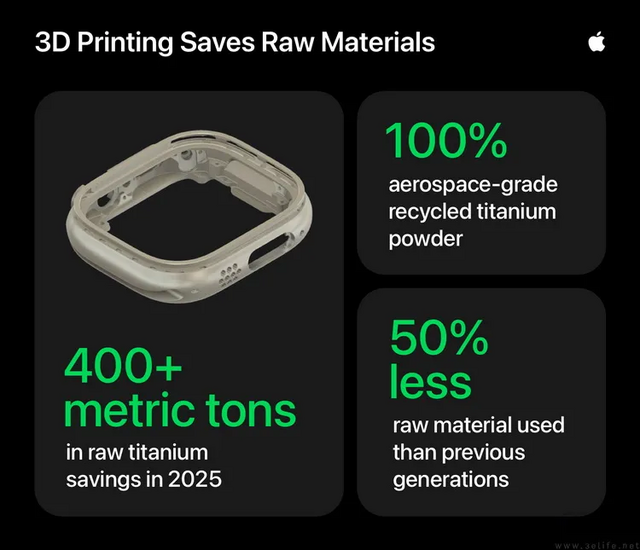

Điều này có nghĩa là Apple không sử dụng tia laser để "khắc" một lớp vỏ đã định hình từ một khối titan nguyên khối. Thay vào đó, họ sử dụng tia laser để "nấu chảy" bột kim loại và làm cho nó "đông cứng" thành hình dạng tổng thể mong muốn trong quá trình này, được gọi là "sản xuất bồi đắp". So với phương pháp cắt CNC trước đây, ưu điểm lớn nhất của phương pháp này là có thể giảm đáng kể lượng "vật liệu phế thải". Theo Apple, điều này cho phép họ sử dụng 100% vật liệu titan tái chế và giảm 50% lượng nguyên liệu thô được sử dụng.

Quy trình in 3D từ bột titan theo dạng bồi đắp

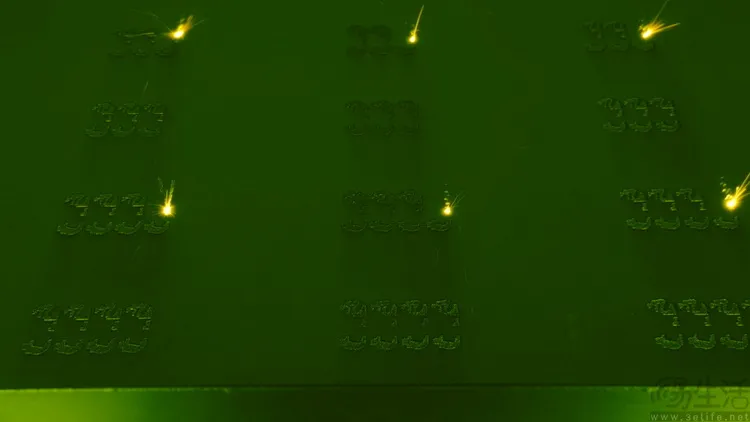

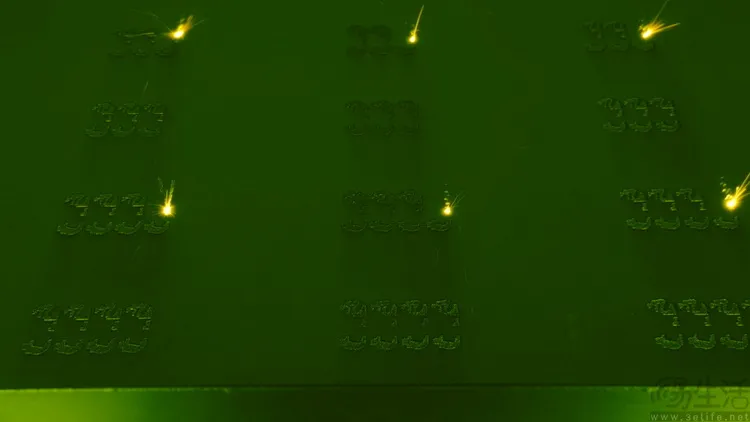

Tuy nhiên, điều này không nhất thiết có nghĩa là chi phí sản xuất sẽ giảm. Bởi vì bột titan dễ bị oxy hóa, và một khi đã bị oxy hóa, khi tiếp xúc với tia laser nhiệt độ cao, những vật liệu này sẽ không nóng chảy bình thường và thậm chí có thể phát nổ trực tiếp. Vì vậy, việc kiểm soát toàn bộ môi trường sản xuất để tạo ra môi trường ít oxy là vấn đề khó khăn đầu tiên trong in 3D titan.

Thứ hai, những ai đã từng sử dụng máy in 3D chắc hẳn có đôi chút "lo ngại" về độ chính xác của in 3D. Mọi người thường thấy những "đường vân lớp" rõ ràng trên bề mặt của một số chi tiết in 3D, đây là hậu quả tất yếu của độ chính xác thấp của máy in 3D truyền thống, loại máy in dành cho người tiêu dùng.

Rõ ràng, điều này là không thể chấp nhận được đối với Apple. Như Apple đã nói, mặc dù mục đích của việc chuyển sang in 3D titan là tiết kiệm nguyên liệu thô, đạt được khả năng tái chế 100% và đạt được mục tiêu môi trường là trung hòa carbon hoàn toàn vào năm 2030, nhưng điều này không thể đạt được bằng cách đánh đổi hiệu suất. "Nguyên liệu thô được sản xuất bằng in 3D phải có chất lượng tương đương hoặc cao hơn nguyên liệu gốc", và "vẻ ngoài bóng loáng như gương của Apple Watch Series 11 phải mịn màng như mới, còn Apple Watch Ultra 3 phải duy trì được độ bền và hình dáng nhẹ".

Vậy, Apple đã giải quyết vấn đề về độ chính xác của in 3D như thế nào? Một mặt, bột kim loại titan cấp micron được lưu trữ trong môi trường oxy thấp, như đã đề cập ở trên, đặt nền tảng cho "nguyên liệu thô có độ chính xác cao" cho quy trình in 3D kim loại của Apple. Mặt khác, mỗi máy in 3D kim loại được trang bị hệ thống điện kế chứa sáu tia laser hoạt động đồng thời. Mỗi lớp in chỉ dày 60 micron, và cần hơn 900 lớp in để tạo thành một cấu trúc vỏ đồng hồ hoàn chỉnh. Sau đó, các cấu trúc này phải trải qua hai quy trình "loại bỏ bột", cắt tự động và kiểm tra quang học tự động trước khi cuối cùng trở thành một chi tiết kim loại hoàn chỉnh với chất lượng tương đương với các sản phẩm được sản xuất bằng quy trình CNC hoặc đúc truyền thống.

Vậy, Apple đã giải quyết vấn đề về độ chính xác của in 3D như thế nào? Một mặt, bột kim loại titan thô cấp micron được lưu trữ trong môi trường oxy thấp, như đã đề cập ở trên, đặt nền tảng cho "nguyên liệu thô có độ chính xác cao" cho quy trình in 3D kim loại của Apple. Mặt khác, mỗi máy in 3D kim loại được trang bị hệ thống điện kế chứa sáu tia laser hoạt động đồng thời. Mỗi lớp in chỉ dày 60 micron, và cần hơn 900 lớp in để tạo thành một cấu trúc vỏ đồng hồ hoàn chỉnh. Sau đó, các cấu trúc này phải trải qua hai quy trình "loại bỏ bột", cắt tự động và kiểm tra quang học tự động trước khi cuối cùng trở thành một bộ phận kim loại hoàn chỉnh với chất lượng tương đương với các quy trình CNC hoặc đúc truyền thống.

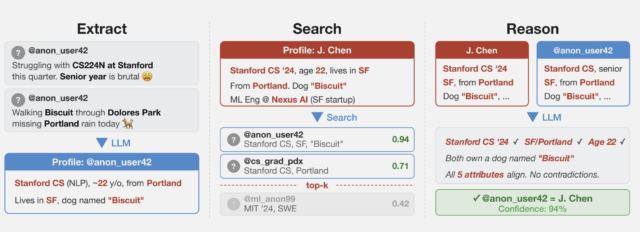

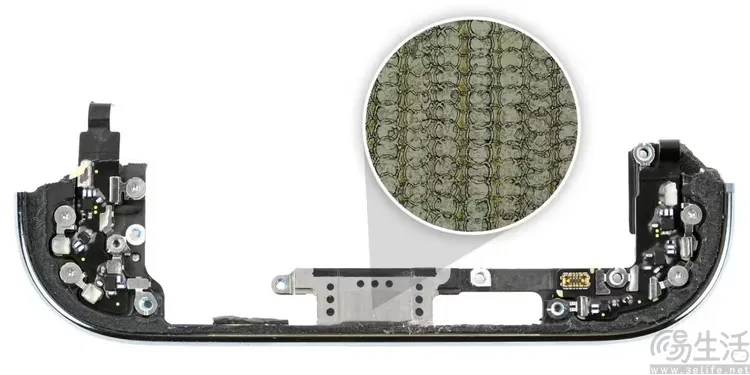

Hơn nữa, trong quá trình phân tích tháo rời, iFixit phát hiện ra rằng các kết cấu dạng chuỗi có kích thước micron được hình thành trên một số bề mặt của các bộ phận kim loại in 3D của Apple. Vì loại kết cấu này chưa từng xuất hiện trong các quy trình in 3D trước đây, họ nghi ngờ rằng Apple có thể đã áp dụng "công nghệ phá hủy bằng laser xung" được đề cập trong một bài báo công nghiệp sáu năm trước. Có thông tin cho rằng công nghệ này ban đầu được phát triển để tạo ra một cấu trúc kháng khuẩn đặc biệt trên bề mặt titan, nhưng nó cũng có thể được sử dụng để tăng cường độ liên kết giữa các bộ phận kim loại in 3D và các vật liệu khác (chẳng hạn như ép phun).

Do công nghệ xử lý mà Apple sử dụng "quá mới" ở cấp độ học thuật, ngay cả các tổ chức phân tích chuyên nghiệp cũng không thể chắc chắn 100% về những suy luận của họ, vì vậy họ phải chờ thông tin chính thức được công bố trước khi dám công bố những suy đoán này.

Liệu ngành công nghiệp có làm theo không? Có, nhưng không phải bây giờ

Nhìn vào lịch sử phát triển của toàn bộ ngành công nghiệp điện thoại thông minh, không khó để nhận thấy rằng trong nhiều trường hợp, các thiết kế và quy trình mới mà Apple áp dụng nhanh chóng được các nhà sản xuất khác "tôn vinh" theo nhiều cách khác nhau. Vì vậy, điều này khiến mọi người tự hỏi liệu công nghệ in 3D titan mà Apple sử dụng trên Apple Watch và iPhone Air lần này có thể thúc đẩy sự phổ biến của quy trình này trên điện thoại thông minh hay không?

Theo nhiều chuyên gia trong ngành, điều này có lẽ khó thực hiện.

Theo Apple, in 3D từ bột titan giúp tiết kiệm nguyên liệu thô

Lý do rất đơn giản. Một mặt, việc Apple khám phá quy trình in 3D titan không có nghĩa là các phương pháp truyền thống (như CNC) không thể sản xuất các chi tiết kết cấu có cùng kích thước và độ chính xác. Đó là bởi vì các quy trình truyền thống gây ra quá nhiều chất thải, không đáp ứng được mục tiêu bảo vệ môi trường của họ. Nói cách khác, khi các nhà sản xuất khác không phải chịu "gánh nặng bảo vệ môi trường" quá lớn và bản thân việc in 3D kim loại lại quá khó khăn, họ có thể không có động lực để chủ động chuyển sang quy trình mới.

Mặt khác, nếu việc Apple sử dụng công nghệ in 3D titan trên quy mô lớn trong "thế hệ" sản phẩm này "chỉ" nhằm mục đích bảo vệ môi trường, vậy còn thế hệ tiếp theo thì sao? Suy cho cùng, việc in 3D có thể tạo ra những cấu trúc phức tạp và tinh xảo hơn đã được chứng minh bằng một số thiết kế cực kỳ tinh tế trong thế hệ sản phẩm này.

Do đó, chúng ta hoàn toàn có thể kỳ vọng rằng quy trình in 3D titan và thậm chí nhiều loại kim loại hơn nữa sẽ đóng vai trò lớn hơn trong các dòng sản phẩm tương lai của Apple, tạo ra các cấu trúc và thiết kế với độ chính xác cao hơn nhiều so với hiện tại. Đối với toàn bộ ngành công nghiệp điện thoại di động, có lẽ phải đến lúc đó, mọi người mới "chạy đua" và bắt đầu áp dụng công nghệ và quy trình mới đang thay đổi ngành công nghiệp này.

Thoạt nhìn, đây có vẻ như là một bài phân tích sản phẩm thông thường. Tuy nhiên, điều bất thường là trên thực tế, Apple đã đăng tải nội dung chi tiết trên trang web chính thức của mình vào ngày hôm trước, 18/11/2025, giới thiệu quy trình in 3D titan được sử dụng cho vỏ của Apple Watch Series 11 và Apple Watch Ultra 3 làm bằng titan, cũng như cổng USB-C của iPhone Air.

Điều này hơi buồn cười, bởi vì nó giống như một chuyên gia sử dụng đủ loại phương pháp đo lường trên một chai chưa mở rồi kết luận rằng "nó chứa nước", trong khi thực tế, trên chai có nhãn sản phẩm ghi rõ "nước uống".

Vậy, iFixit có tự làm mình xấu hổ không? Không hẳn vậy. Suy cho cùng, một mặt, iFixit có thể đã bắt đầu nghiên cứu vật liệu và quy trình khác thường của cổng USB-C trên iPhone Air từ lâu. Chỉ là họ mất nhiều thời gian hơn để hoàn thành bài viết và tình cờ muộn hơn một ngày so với thông tin chính thức mà Apple công bố về quy trình liên quan.

Cổng USB C của iPhone Air được in 3D từ bột titan kích cỡ nhỏ 50 micron (ảnh iFixit)

Mặt khác, điều này thực sự liên quan chặt chẽ đến các chi tiết cụ thể của quy trình mà Apple sử dụng lần này. Nói một cách đơn giản, mặc dù tất cả đều được gọi là "in 3D", nhưng quy trình in 3D titan lần này của họ có một số đặc điểm thực sự đặc biệt trong việc triển khai cụ thể.

Những khó khăn trong in 3D titan chính xác là gì?

Quy trình in 3D titan mà Apple sử dụng lần này có gì đặc biệt? Trước hết, theo thông tin chính thức, nguyên liệu thô được sử dụng không phải là một thỏi titan nguyên khối, mà là bột titan nguyên chất có đường kính khoảng 50 micron.

Vỏ đồng hồ Apple Watch Ultra 3 được in 3D từ bột titan (ảnh Apple)

Điều này có nghĩa là Apple không sử dụng tia laser để "khắc" một lớp vỏ đã định hình từ một khối titan nguyên khối. Thay vào đó, họ sử dụng tia laser để "nấu chảy" bột kim loại và làm cho nó "đông cứng" thành hình dạng tổng thể mong muốn trong quá trình này, được gọi là "sản xuất bồi đắp". So với phương pháp cắt CNC trước đây, ưu điểm lớn nhất của phương pháp này là có thể giảm đáng kể lượng "vật liệu phế thải". Theo Apple, điều này cho phép họ sử dụng 100% vật liệu titan tái chế và giảm 50% lượng nguyên liệu thô được sử dụng.

Quy trình in 3D từ bột titan theo dạng bồi đắp

Tuy nhiên, điều này không nhất thiết có nghĩa là chi phí sản xuất sẽ giảm. Bởi vì bột titan dễ bị oxy hóa, và một khi đã bị oxy hóa, khi tiếp xúc với tia laser nhiệt độ cao, những vật liệu này sẽ không nóng chảy bình thường và thậm chí có thể phát nổ trực tiếp. Vì vậy, việc kiểm soát toàn bộ môi trường sản xuất để tạo ra môi trường ít oxy là vấn đề khó khăn đầu tiên trong in 3D titan.

Thứ hai, những ai đã từng sử dụng máy in 3D chắc hẳn có đôi chút "lo ngại" về độ chính xác của in 3D. Mọi người thường thấy những "đường vân lớp" rõ ràng trên bề mặt của một số chi tiết in 3D, đây là hậu quả tất yếu của độ chính xác thấp của máy in 3D truyền thống, loại máy in dành cho người tiêu dùng.

Rõ ràng, điều này là không thể chấp nhận được đối với Apple. Như Apple đã nói, mặc dù mục đích của việc chuyển sang in 3D titan là tiết kiệm nguyên liệu thô, đạt được khả năng tái chế 100% và đạt được mục tiêu môi trường là trung hòa carbon hoàn toàn vào năm 2030, nhưng điều này không thể đạt được bằng cách đánh đổi hiệu suất. "Nguyên liệu thô được sản xuất bằng in 3D phải có chất lượng tương đương hoặc cao hơn nguyên liệu gốc", và "vẻ ngoài bóng loáng như gương của Apple Watch Series 11 phải mịn màng như mới, còn Apple Watch Ultra 3 phải duy trì được độ bền và hình dáng nhẹ".

Vậy, Apple đã giải quyết vấn đề về độ chính xác của in 3D như thế nào? Một mặt, bột kim loại titan cấp micron được lưu trữ trong môi trường oxy thấp, như đã đề cập ở trên, đặt nền tảng cho "nguyên liệu thô có độ chính xác cao" cho quy trình in 3D kim loại của Apple. Mặt khác, mỗi máy in 3D kim loại được trang bị hệ thống điện kế chứa sáu tia laser hoạt động đồng thời. Mỗi lớp in chỉ dày 60 micron, và cần hơn 900 lớp in để tạo thành một cấu trúc vỏ đồng hồ hoàn chỉnh. Sau đó, các cấu trúc này phải trải qua hai quy trình "loại bỏ bột", cắt tự động và kiểm tra quang học tự động trước khi cuối cùng trở thành một chi tiết kim loại hoàn chỉnh với chất lượng tương đương với các sản phẩm được sản xuất bằng quy trình CNC hoặc đúc truyền thống.

Vậy, Apple đã giải quyết vấn đề về độ chính xác của in 3D như thế nào? Một mặt, bột kim loại titan thô cấp micron được lưu trữ trong môi trường oxy thấp, như đã đề cập ở trên, đặt nền tảng cho "nguyên liệu thô có độ chính xác cao" cho quy trình in 3D kim loại của Apple. Mặt khác, mỗi máy in 3D kim loại được trang bị hệ thống điện kế chứa sáu tia laser hoạt động đồng thời. Mỗi lớp in chỉ dày 60 micron, và cần hơn 900 lớp in để tạo thành một cấu trúc vỏ đồng hồ hoàn chỉnh. Sau đó, các cấu trúc này phải trải qua hai quy trình "loại bỏ bột", cắt tự động và kiểm tra quang học tự động trước khi cuối cùng trở thành một bộ phận kim loại hoàn chỉnh với chất lượng tương đương với các quy trình CNC hoặc đúc truyền thống.

|

|

Hơn nữa, trong quá trình phân tích tháo rời, iFixit phát hiện ra rằng các kết cấu dạng chuỗi có kích thước micron được hình thành trên một số bề mặt của các bộ phận kim loại in 3D của Apple. Vì loại kết cấu này chưa từng xuất hiện trong các quy trình in 3D trước đây, họ nghi ngờ rằng Apple có thể đã áp dụng "công nghệ phá hủy bằng laser xung" được đề cập trong một bài báo công nghiệp sáu năm trước. Có thông tin cho rằng công nghệ này ban đầu được phát triển để tạo ra một cấu trúc kháng khuẩn đặc biệt trên bề mặt titan, nhưng nó cũng có thể được sử dụng để tăng cường độ liên kết giữa các bộ phận kim loại in 3D và các vật liệu khác (chẳng hạn như ép phun).

Do công nghệ xử lý mà Apple sử dụng "quá mới" ở cấp độ học thuật, ngay cả các tổ chức phân tích chuyên nghiệp cũng không thể chắc chắn 100% về những suy luận của họ, vì vậy họ phải chờ thông tin chính thức được công bố trước khi dám công bố những suy đoán này.

Liệu ngành công nghiệp có làm theo không? Có, nhưng không phải bây giờ

Nhìn vào lịch sử phát triển của toàn bộ ngành công nghiệp điện thoại thông minh, không khó để nhận thấy rằng trong nhiều trường hợp, các thiết kế và quy trình mới mà Apple áp dụng nhanh chóng được các nhà sản xuất khác "tôn vinh" theo nhiều cách khác nhau. Vì vậy, điều này khiến mọi người tự hỏi liệu công nghệ in 3D titan mà Apple sử dụng trên Apple Watch và iPhone Air lần này có thể thúc đẩy sự phổ biến của quy trình này trên điện thoại thông minh hay không?

Theo nhiều chuyên gia trong ngành, điều này có lẽ khó thực hiện.

Theo Apple, in 3D từ bột titan giúp tiết kiệm nguyên liệu thô

Lý do rất đơn giản. Một mặt, việc Apple khám phá quy trình in 3D titan không có nghĩa là các phương pháp truyền thống (như CNC) không thể sản xuất các chi tiết kết cấu có cùng kích thước và độ chính xác. Đó là bởi vì các quy trình truyền thống gây ra quá nhiều chất thải, không đáp ứng được mục tiêu bảo vệ môi trường của họ. Nói cách khác, khi các nhà sản xuất khác không phải chịu "gánh nặng bảo vệ môi trường" quá lớn và bản thân việc in 3D kim loại lại quá khó khăn, họ có thể không có động lực để chủ động chuyển sang quy trình mới.

Mặt khác, nếu việc Apple sử dụng công nghệ in 3D titan trên quy mô lớn trong "thế hệ" sản phẩm này "chỉ" nhằm mục đích bảo vệ môi trường, vậy còn thế hệ tiếp theo thì sao? Suy cho cùng, việc in 3D có thể tạo ra những cấu trúc phức tạp và tinh xảo hơn đã được chứng minh bằng một số thiết kế cực kỳ tinh tế trong thế hệ sản phẩm này.

Do đó, chúng ta hoàn toàn có thể kỳ vọng rằng quy trình in 3D titan và thậm chí nhiều loại kim loại hơn nữa sẽ đóng vai trò lớn hơn trong các dòng sản phẩm tương lai của Apple, tạo ra các cấu trúc và thiết kế với độ chính xác cao hơn nhiều so với hiện tại. Đối với toàn bộ ngành công nghiệp điện thoại di động, có lẽ phải đến lúc đó, mọi người mới "chạy đua" và bắt đầu áp dụng công nghệ và quy trình mới đang thay đổi ngành công nghiệp này.

>> Đây là cách Apple ứng dụng công nghệ in 3D cho Apple Watch và iPhone Air

Nguồn: mp.weixin.qq.com